ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 940Р.

Проверка исправности механизма автосцепки шаблоном 940Р (Рис.101) производится на текущем ремонте ТР-1, при котором выполняется наружный осмотр автосцепки.

Проверка исправности механизма автосцепки шаблоном 940Р (Рис.101) производится на текущем ремонте ТР-1, при котором выполняется наружный осмотр автосцепки.

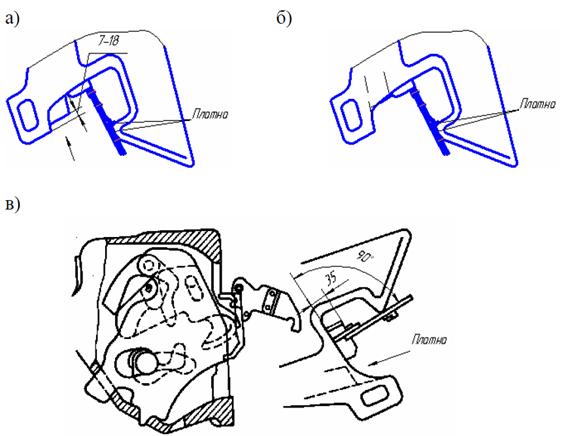

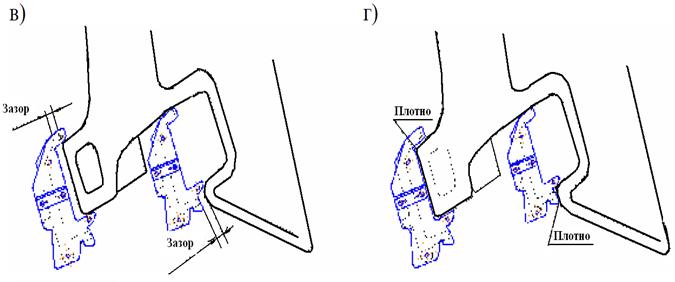

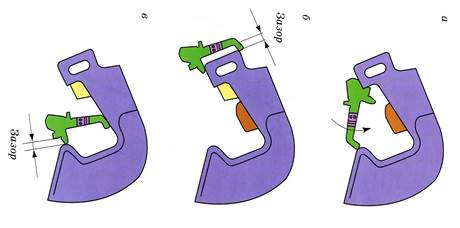

Шаблоном 940Р производят следующие проверки (Рис.102):

а) проверка исправности действия предохранителя от саморасцепа.

нажимают на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм.

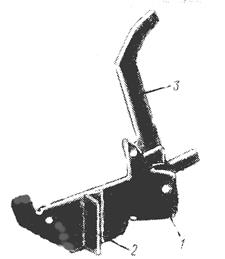

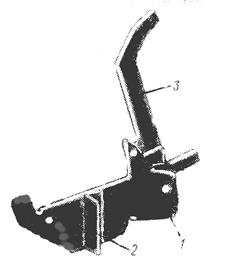

1-основание шаблона; 2-полочка; 3-откидная скоба;

Б) проверка механизма на удержание замка в расцепленном положении.

Шаблон устанавливают так же, как и при первой проверке. Затем поворачивают валик подъемника. Механизм исправен, если замок полностью уходит в карман, остается там до снятия шаблона и выходит в зев после его снятия.

в)проверка преждевременного включения предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его основание располагалось перпендикулярно ударной стенке зева. Затем откидывают скобу шаблона, нажимают ею на лапу замкодержателя и вталкивают замок в карман

|

корпуса. Механизм исправен, если замок свободно уходит в карман.

Рис.102. Проверка исправности автосцепки шаблоном 940Р.

Г) проверка толщины замыкающей части замка.

Шаблон контрольным вырезом устанавливают на замок.

Толщина замка в норме, если между вертикальной кромкой малого зуба и основанием шаблона имеется зазор. Данную проверку производят, перемещая шаблон по всей вертикальной кромке замка.

Д) проверка ширины зева корпуса.

Шаблон устанавливают так, как показано на рисунке и поворачивают его в сторону зева. Автосцепка годна, если шаблон не заходит в зев. Данную проверку производят, перемещая шаблон по всей высоте носика большого зуба.

Е) проверка износа тяговых поверхностей малого и большого зуба и ударной стенки зева.

Для проверки износа тяговой поверхности малого зуба вырез шаблона прикладывают к малому зубу. Износ в норме, если между вырезом шаблона и малым зубом имеется зазор. Данную проверку производят, перемещая шаблон от середины высоты зуба на 80 мм вверх и вниз.

Для проверки износа тяговой поверхности большого зуба и ударной стенки зева шаблон со сложенной скобой устанавливают в средней час-

ти большого зуба так, как показано на рисунке. Износ в норме, если шаблон не заходит между ударной стенкой зева и тяговой поверхностью большого зуба. Данную проверку производят, перемещая шаблон от середины высоты большого зуба на 80 мм вверх и вниз.

ПРОВЕРКА И ОСМОТРЫ АВТОСЦЕПНОГО

УСТРОЙСТВА.

В эксплуатации автосцепное устройство подвергается проверке, наружному и полному осмотрам.

Проверка автосцепного устройства.

Проверка автосцепного устройства производится при выполнении ТО1, ТО2 и ТОЗ. При проверке проверяют головку автосцепки и видимую часть хвостовика на наличие трещин свободность перемещения головки, замка и замкодержателя вручную и от расцепного привода. Проверяют действие предохранителя от саморасцепа, крепление клина и поддерживающей плиты фрикционного аппарата, положение фрикционного аппарата в буферном брусе ( на ТО2 и ТОЗ), состояние маятникого подвешивания и работу расцепного привода. При этом проверяют длину цепочки расцепного привода. Эта проверка производится при установке рукоятки привода в положение на «Буфер»:

Наружный осмотр.

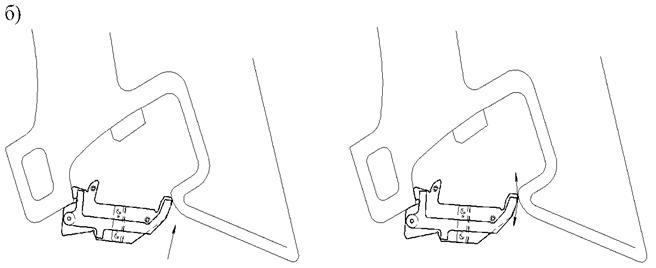

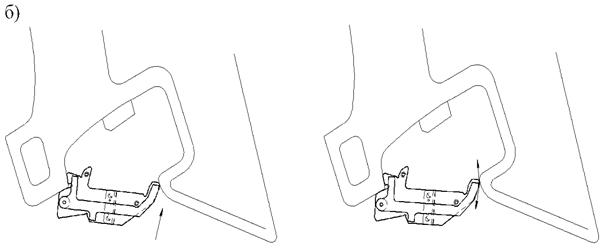

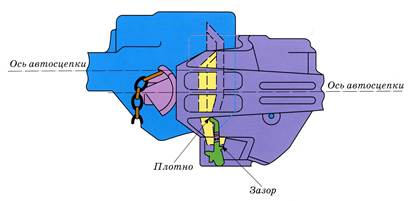

Наружный осмотр производят на текущем ремонте электровозов ТР-1. Дополнительно к проверке, автосцепку проверяют шаблоном 940Р и производят магнитную дефектоскопию клина. Измеряют высоту оси автосцепки и отклонение ее от горизонтали относительно головки рельса (Рис.103, б). Замеряют вертикальный зазор между хвостовиком и ударной розеткой, расположение замка относительно вертикальной кромки малого зуба (размер «а» на Рис.103, а) и замкодержателя относительно замка (размер «б»).

Полный осмотр.

Полный осмотр производят на текущем ремонте ТР-З, в контрольных пунктах по ремонту автосцепок и на заводских ремонтах в отделениях по ремонту автосцепок.

Автосцепку и фрикционный аппарат полностью разбирают. Каждую деталь механизма сцепления и фрикционного аппарата проверяют своим шаблонами. Их размеры и конфигурацию восстанавливают или заменяют деталь на новую. Производят клеймение всех деталей и на

широкой поверхности малого зуба ставят клеймо полного осмотра: дата и место проведения осмотра.

Рис. 103. а) положение замка и замкодержателя в зеве головки;

б) замер отклонения оси автосцепки от горизонтали.

Примечания к Рис. 103:

— высота оси автосцепки над уровнем головки рельсов измеряется от литейного шва на хвостовике автосцепки специальным высотомером, имеющим опору на оба рельса, либо линейкой. Она устанавливается на деревянную рейку, уложенную на оба рельса;

ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 940Р.

Проверка исправности механизма автосцепки шаблоном 940Р (Рис.101) производится на текущем ремонте ТР-1, при котором выполняется наружный осмотр автосцепки.

Проверка исправности механизма автосцепки шаблоном 940Р (Рис.101) производится на текущем ремонте ТР-1, при котором выполняется наружный осмотр автосцепки.

Шаблоном 940Р производят следующие проверки (Рис.102):

а) проверка исправности действия предохранителя от саморасцепа.

нажимают на замок. Предохранитель исправен, если замок уходит в карман корпуса не более чем на 7-18 мм.

1-основание шаблона; 2-полочка; 3-откидная скоба;

б) проверка механизма на удержание замка в расцепленном положении.

Шаблон устанавливают так же, как и при первой проверке. Затем поворачивают валик подъемника. Механизм исправен, если замок полностью уходит в карман, остается там до снятия шаблона и выходит в зев после его снятия.

в)проверка преждевременного включения предохранителя от саморасцепа.

Шаблон устанавливают так, чтобы его основание располагалось перпендикулярно ударной стенке зева. Затем откидывают скобу шаблона, нажимают ею на лапу замкодержателя и вталкивают замок в карман

|

корпуса. Механизм исправен, если замок свободно уходит в карман.

Рис.102. Проверка исправности автосцепки шаблоном 940Р.

г) проверка толщины замыкающей части замка.

Шаблон контрольным вырезом устанавливают на замок.

Толщина замка в норме, если между вертикальной кромкой малого зуба и основанием шаблона имеется зазор. Данную проверку производят, перемещая шаблон по всей вертикальной кромке замка.

д) проверка ширины зева корпуса.

Шаблон устанавливают так, как показано на рисунке и поворачивают его в сторону зева. Автосцепка годна, если шаблон не заходит в зев. Данную проверку производят, перемещая шаблон по всей высоте носика большого зуба.

Е) проверка износа тяговых поверхностей малого и большого зуба и ударной стенки зева.

Для проверки износа тяговой поверхности малого зуба вырез шаблона прикладывают к малому зубу. Износ в норме, если между вырезом шаблона и малым зубом имеется зазор. Данную проверку производят, перемещая шаблон от середины высоты зуба на 80 мм вверх и вниз.

Для проверки износа тяговой поверхности большого зуба и ударной стенки зева шаблон со сложенной скобй устанавливают в средней части большого зуба так, как показано на рисунке. Износ в норме, если шаблон не заходит между ударной стенкой зева и тяговой поверхностью большого зуба. Данную проверку производят, перемещая шаблон от середины высоты большого зуба на 80 мм вверх и вниз.

ПРОВЕРКА И ОСМОТРЫ АВТОСЦЕПНОГО

УСТРОЙСТВА.

В эксплуатации автосцепное устройство подвергается проверке, наружному и полному осмотрам.

Проверка автосцепного устройства.

Проверка автосцепного устройства производится при выполнении ТО1, ТО2 и ТОЗ. При проверке проверяют головку автосцепки и видимую часть хвостовика на наличие трещин свободность перемещения головки, замка и замкодержателя вручную и от расцепного привода. Проверяют действие предохранителя от саморасцепа, крепление клина и поддерживающей плиты фрикционного аппарата, положение фрикционного аппарата в буферном брусе ( на ТО2 и ТОЗ), состояние маятникого подвешивания и работу расцепного привода. При этом проверяют длину цепочки расцепного привода. Эта проверка производится при установке рукоятки привода в положение на «Буфер»:

Наружный осмотр.

Наружный осмотр производят на текущем ремонте электровозов ТР-1. Дополнительно к проверке, автосцепку проверяют шаблоном 940Р и производят магнитную дефектоскопию клина. Измеряют высоту оси автосцепки и отклонение ее от горизонтали относительно головки рельса (Рис.103, б). Замеряют вертикальный зазор между хвостовиком и ударной розеткой, расположение замка относительно вертикальной кромки малого зуба (размер «а» на Рис.103, а) и замкодержателя относительно замка (размер «б»).

Полный осмотр.

Полный осмотр производят на текущем ремонте ТР-З, в контрольных пунктах по ремонту автосцепок и на заводских ремонтах в отделениях по ремонту автосцепок.

Автосцепку и фрикционный аппарат полностью разбирают. Каждую деталь механизма сцепления и фрикционного аппарата проверяют своим шаблонами. Их размеры и конфигурацию восстанавливают или заменяют деталь на новую. Производят клеймение всех деталей и на

широкой поверхности малого зуба ставят клеймо полного осмотра: дата и место проведения осмотра.

Рис. 103. а) положение замка и замкодержателя в зеве головки;

б) замер отклонения оси автосцепки от горизонтали.

Примечания к Рис. 103:

— высота оси автосцепки над уровнем головки рельсов измеряется от литейного шва на хвостовике автосцепки специальным высотомером, имеющим опору на оба рельса, либо линейкой. Она устанавливается на деревянную рейку, уложенную на оба рельса;

Краткие теоретические сведения. Проверка состояния и действия автосцепки с помощью шаблона №940р.

Проверка состояния и действия автосцепки с помощью шаблона №940р.

Порядок технического обслуживания и ремонта автосцепного устройства регламентируется «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494» (п.9 приложения И).

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2. ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подьемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте TP-1 тепловозов, электровозов и вагонов дизель- и электропоездов.

Проверяют автосцепное устройство при техническом обслуживании локомотивов ТО-2. ТО-3. а также в других случаях, установленных организационно-распредительными документами владельца инфраструктуры.

При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями, изложенными в главе Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ ЦВ-ВНИИЖТ-494.

На каждый корпус автосцепки и каждый тяговый хомут составляется акт по форме, установленной железнодорожной администрацией, в котором указывается номер детали, год изготовления, условный номер предприятия-изготовителя. условный номер ремонтного предприятия, дата полного осмотра, вид и место ремонта сваркой и /или наплавкой.

К несъемным деталям автосцепного устройства относятся: ударная розетка, передние и задние упоры, располагающиеся на хребтовой балке, детали расцепного привода (фиксирующий кронштейн, кронштейн и расцепной рычаг). Ремонт и проверку несъемных деталей производят на подвижном составе, за исключением случаев, требующих их демонтажа.

При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей в соответствии с требованиями, изложенными в главах 3 и 4 настоящей Инструкции, без снятия с подвижного состава. Снимают только неисправные узлы и детали с заменой их исправными.

При проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству производится наружный осмотр. При наружном осмотре необходимо проверить:

а) действие механизма автосцепки:

б) износ тяговых и ударных поверхностей большого и малого зубьев,

ширин>» зева корпуса, состояние рабочих поверхностей замка;

в) состояние корпуса автосцепки, тягового хомута, клина тягового

хомута и других деталей автосцепного устройства (наличие в них трещин и

изгибов):

г) состояние расцепного привода и крепление валика подъемника

автосцепки:

д) крепление клина тягового хомута:

е) прилегание поглощающего аппарата к упорной плите и задним

упорным угольникам (упору):

ж) зазор Между хвостовиком автосцепки и потолком ударной розетки:

з) зазор между хвостовиком автосцепки и верхней кромкой окна в

концевой балке:

и) высоту продольной оси автосцепки пассажирских вагонов от головок

рельсов:

к) положение продольной оси автосцепки относительно горизонтали:

л) состояние валика, болтов, пружин и крепления паровозной розетки.

В случае выявления неисправности действия механизма автосцепки, механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными. Проверка состояния и действия автосцепки с помощью шаблона №940р показаны на рисунках 9.1; 9.2; 9.3.

Порядок проверки автосцепки комбинированным шаблоном 940р:

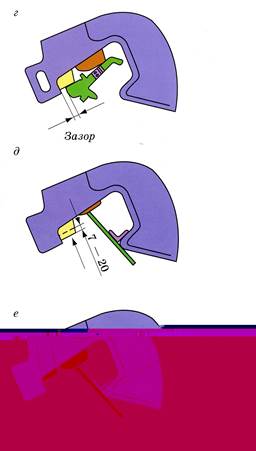

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке 17.1. а. и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на не правильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка).

Рисунок 9.1 – Порядок проверки действия механизма предохрани теля замка комбинированным шаблоном 940р.

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рисунке 9.1. б. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит механизм неисправен.

в) выявление возможности преждевременного включения

предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя. а лист шаблона касался большого зуба (рисунок 9.1, в). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

г) проверка толщины замыкающей часта замка. Прикладывают шаблон, как показано на рисунке 9.2.а. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок);

д) проверка ширины зева автосцепки (без замка). шаблон прикладывают одним конном к углу малого зуба (рисунок 9.2, б), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зёв, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба:

е) проверка износа малого зуба. Шаблон прикладывают, как показано на

рисунке 9.2, в. Если шаблон соприкасается с боковой стенкой малого зуба, то

автосцепка негодна (рисунок 9.2, г). Проверку выполняют на расстоянии 80

мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной

ж) проверка износа тяговой поверхности большого зуба и ударной

поверхности зева. Шаблон устанавливают, как показано на рисунке 9.2, в.

Если шаблон входит в зев, то автосцепка негодна (рисунок 9.2, г). Проверку

выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Рисунок 9.2 (а) Проверка замыкающей части замка автосцепки

Рисунок 9.2 (б) Проверка ширины зёва автосцепки

Рисунок 9.2 (в, г) Проверка износа контура зацепления шаблоном 940р

При единой технической ревизии пассажирских вагонов (1 раз в б месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя, навешенного на шип корпуса, нажимают шаблоном 940р, как показано на рисунке 9.3, после чего планку 1 с вырезом 11 мм устанавливают на противовес замкодержателя. устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2

При единой технической ревизии пассажирских вагонов (1 раз в б месяцев) производится проверка возвышения противовеса замкодержателя над полочкой. Для этой цели на лапу замкодержателя, навешенного на шип корпуса, нажимают шаблоном 940р, как показано на рисунке 9.3, после чего планку 1 с вырезом 11 мм устанавливают на противовес замкодержателя. устанавливают на противовес замкодержателя. Возвышение противовеса над полочкой считается достаточным, если между планкой 1 и полочкой 2

Рисунок 9.3 – Проверка–возвышения противовеса замкодержателя над полочкой

имеется зазор, при этом тяговые и ударные поверхности контура зацепления корпуса автосцепки должны удовлетворять требованиям проверки шаблоном 893р.

Послеустранения обнаруженныхнеисправностей собранная автосцепка должна быть проверена шаблоном 940р. Как уже говорилось выше, автосцепное устройство электропоездов следует проверять в соответствии с указанными в данной главе требованиями один раз между текущими ремонтами TP-1.

Порядок выполнения

1. Описать назначение карты технологического процесса ремонта автосцепного оборудования.

2. Привести требования нормативно-технической документации к ремонту автосцепного оборудования.

3. Заполнить карту технологического процесса ремонта, в части осмотра автосцепного оборудования при проведении планового ТО-3(между ТР-1).

4. Заполнить карту эскизов для пояснения проведения работ автосцепному оборудованию по циклу ТО-3 при проведении замеров с расцепкой подвижного состава между плановыми «ТР-1».

Контрольные вопросы

1. Поясните, какой нормативный документ регламентирует проведение работ автосцепному оборудованию?

2. Поясните, какие детали относятся к несъемным деталям автосцепного устройства?

3. Поясните, каким образом ремонтируются несъемные детали автосцепного устройства на электроподвижном составе?

4. Поясните, какие виды осмотра установлены для поддержания автосцепного устройства в исправном состоянии?

5. Поясните, какой вид осмотра производится при проведении осмотра, проверки и ремонта автосцепного устройства при расцепке вагонов МВПС между ТР-1(на плановом ТО-3), текущем ремонте ТР-1, электровозов и вагонов электропоездов, автосцепному устройству?

6. Поясните, какой вид осмотра производится при текущем ремонте TP-1 электровозов и вагонов дизель- и электропоездов?

7. Поясните, разрешается ли при полном осмотре съемные узлы и детали автосцепного устройства не снимать с подвижного состава в случае их удовлетворительного технического состояния (без направления в КПА или отделение по ремонту автосцепки завода для проверки и ремонта?).

ПОРЯДОК ПРОВЕДЕНИЯ ОБМЕРОВ АВТОСЦЕПКИ

ШАБЛОНОМ № 873 И № 940Р

Автосцепное устройство проверяют шаблоном № 873 при прохождении локомотивом технического обслуживания в объеме ТО-2, ТО-3.

Автосцепное устройство проверяют шаблоном № 940р при наружном осмотре во время прохождения локомотивом текущего ремонта в объеме ТР-1.

|

Рис.3 Рис. 4 Рис.4

Рис. 5

|

Рис.5

|

Рис. 6.

Рис.6

Для выявления действия предохранителя замка от саморасцепа шаблон (рис. 3) прикладывают перпендикулярно уголком к ударной стенке зева и носку большого зуба так, чтобы шаблон одним концом упирался в лапу замкодержателя (рис. 4, е), а угольником – в тяговую поверхность большого зуба. Предохранительное устройство исправно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром шаблона), если замок при нажатии на него уходит в карман головы автосцепки не менее чем на 7 мм и не более чем на 20 мм для шаблона № 873 (не более чем на 18 мм для шаблона № 940р), измерения производятся в верхней части замка.

Для проверки действия механизма автосцепки на удержание замка в расцепленном положении шаблон прикладывается, как показано на рис. 4, е. Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают валик, продолжая удерживать шаблон в зеве автосцепки – если замок опускается вниз, то механизм автосцепки неисправен.

Для проверки ширины зева корпуса автосцепки замок уводят в карман, шаблон одним концом прикладывают к углу малого зуба (рис. 5, а), а другим концом подводят к носку большого зуба. Если этот конец шаблона не проходит в зев, то автосцепка считается годной (проверка производится по всей высоте носка большого зуба).

Для проверки толщины замыкающей части замка (выступающей в зев) шаблон прикладывают к замку до упора выступом 2 (рис. 3) в замок (рис.4, г). Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка или между ними нет зазора, то замок подлежит замене.

Для проверки износа тяговой стороны большого зуба и ударной стенки зева автосцепки проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними – имеется зазор (рис. 5, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится).

Для проверки износа малого зуба шаблон продвигается по тяговой и ударной сторонам малого зуба на расстояние 80 мм вверх и вниз от продольной оси автосцепки (рис. 5, б) – автосцепка годна, если шаблон не надевается на малый зуб полностью, т. е. имеется зазор.

Для проверки разницы по высоте между продольными осями автосцепных устройств сцепленных единиц подвижного состава шаблон (№ 873) выступом 1 (рис. 3) упирают в замок автосцепки, расположенной выше (6). Если между выступом 2 шаблона и низом замка расположенной ниже автосцепки есть зазор, то разность по высоте между продольными осями автосцепок не превышает 100 мм.

Для выявления возможности преждевременного включения предохранителя замка при сцеплении автосцепок шаблон (№ 940р) устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (рис. 7) – автосцепка годна, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход.

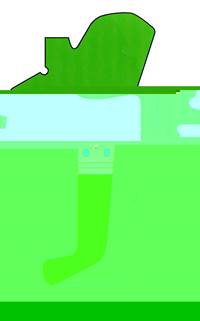

ИЗМЕРЕНИЕ ВЫСОТЫ АВТОСЦЕПКИ НАД УРОВНЕМ ГОЛОВКИ РЕЛЬСОВ

Высоту автосцепки замеряютпри техническом обслуживании (кроме ТО-1) и всех видах ремонтов локомотивов шаблоном для измерения высоты автосцепки, который устанавливается опорами на головки рельсов участка прямого горизонтального пути, в точке пересечения выхода хвостовика автосцепки и ударной розетки по передней плоскости центрирующей балочки и линии, проходящей вдоль литейного шва хвостовика автосцепки.

Для обеспечения нормального взаимодействия соседних автосцепок в сцепленном состоянии провисание головок не должно быть более 10 мм, а подъем их не более 3 мм. Эти размеры определяются, как разность результатов двух измерений:

— высоты автосцепки над головкой рельса в точке, которая находится на пересечении линии, проходящей вдоль литейного шва и в точке места выхода хвостовика из ударной розетки

— высоты автосцепки над головкой рельса в точке, которая находится на пересечении линии, проходящей вдоль литейного шва и в точке оси зацепления автосцепок, находящийся на расстоянии 15 мм от наружной кромки тяговой поверхности малого зуба или от кромки большого зуба на расстоянии 125 мм (см. фото и рис. 9).

Такой диапазон отклонений продольной оси автосцепки от горизонтали выбран для облегчения условий работы маятниковых подвесок. При нажатии или сжатии сцепленные автосцепки стремятся занять горизонтальное положение, поэтому автосцепки, отклоненные вверх, растягивают маятниковые подвески, которые при значительных продольных силах могут оборваться. При этом разница по высоте центров сцепленных автосцепок проверяют шаблоном № 873р, которая не должна превышать:

— между локомотивом и первым груженым вагоном 110 мм;

— между вагонами в составе грузового поезда — 100 мм;

— между вагонами в составе пассажирского поезда при скорости

движения до 120 км/час — 70 мм;

Превышение вышеуказанных размеров может привести к саморасцепу